摘要:随着钢铁企业超低排放政策的实施,行业亟需经济可行的技术方案。由于烧结烟气的特殊性,NOx超低排放改造仍存在一定的技术瓶颈。在烧结烟气活性炭法脱硫脱硝装置后进行了25000 m3/ h低温SCR脱硝半工业化试验,结果表明:活性炭法耦合低温SCR脱硝工艺组合方案优势明显,活性炭法为低温SCR脱硝提供了优异的低硫、低尘环境,150℃的烟气温度下脱硝效率为85%左右,135℃的烟气温度下脱硝效率为65%~70%;活性炭法后烟气中粉尘具有质轻、粘附性强的特点,声波吹灰+压缩空气吹灰的组合吹灰方式吹灰效果良好;低温下氨的吸脱附特征明显,工程控制中为防止氨逃逸超标需严格控制烟气温度及喷氨量。

关键词:烧结烟气;脱硝;低温 SCR;半工业化试验

引言

2018年5月7日生态环境部发布了《钢铁企业超低排放改造工作方案》征求意见稿,明确提出钢铁行业烧结烟气超低排放指标:在基准含氧量16%条件下,颗粒物、SO2、NOx小时均值排放浓度分别≤10,35,50 mg / m3,钢铁行业迎来“史上最严”的排放标准,加速了钢铁企业超低排放改造进程。

就目前烧结烟气净化市场而言,脱硫、除尘工艺已较为成熟,实现颗粒物及 SO2超低排放指标压力较小,在技术路线上也有诸多选择,而脱硝技术仍处于起步阶段,实现脱硝超低排放,企业将承受较大压力。

企业将面临以下新挑战:

1) 由于过去几年,脱硝排放标准宽松,钢铁行业长期执行 300 mg/m3的排放限值,无脱硝设施也能基本满足排放标准,导致脱硝设施覆盖率低,据统计,国内约 90%的烧结机未安装脱硝设备,导致行业技术储备不足。

2) 由于烧结烟气排放温度处于 90~150 ℃,而目前电力行业使用的中 高 温 脱 硝 催 化 剂 的 工 作 温 度 通 常 为 300 ~400 ℃ ,钢铁行业难以直接进行技术移植,而烟气再加热将大大增加投资成本,增加系统能耗和操作费用。

3) 目前行业内以烟气再加热的中高温SCR脱硝技术和活性炭催化脱硝的技术路线为主,这两种技术路线都存在一定的技术缺陷: 烟气再加热导致系统能耗偏高以及活性炭脱硝效率有限,导致两种方法大面积推广应用受限。

从烧结烟气实际排烟温度来看,低温SCR被认为是实现脱硝超低排放目标最有前景的技术手段之一。

烧结烟气低温SCR脱硝具有以下优点:

1) 低温下可实现脱硝,烧结烟气仅需少量或无需设置再加热装置,设备体积大幅缩减,能耗大大降低。

2) 脱硝设施布置不受温度限制,可布置于除尘、脱硫后,无需对原烟气净化系统进行改动,安装简便,适应性强。

3) 脱硝设施布置于低尘、低硫的原烟气净化系统尾部,无催化剂堵塞、磨损、微量金属元素污染、SO2中毒等问题,维护成本低,使用寿命长。

低温SCR脱硝优势明显,但低温下SCR催化剂抗水、抗硫的问题仍未得到有效的解决,低温SCR脱硝缺少成熟可靠的工程案例。低温SCR脱硝技术应用前景广阔,钢铁企业超低排放改造成功与否直接关系到企业的生存与发展,而超低排放改造的重点是脱硝,因此,解决低温SCR脱硝的工程难题意义重大。为了实现烧结烟气中 NOx的超低排放,中冶长天国际工程有限责任公司联合山西太钢不锈钢股份有限公司共同开展了钢铁烧结烟气低温SCR脱硝半工业化试验研究。

1 项目概况

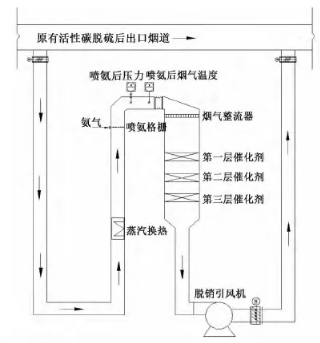

项目建设地点为太钢不锈炼铁厂三烧结活性炭法脱硫脱硝设施旁,烟气取自活性炭法脱硫后净烟气烟道,取气量为25000 m3/ h,在引风机作用下,烟气通过蒸汽换热器,经喷氨、烟气整流器混合均匀后进入反应器本体,烟气中的NOx在三层催化剂的催化作用下与NH3发生还原反应生成N2达到脱硝的目的,净化后的烟气再返回至净烟气烟道排放,每层催化剂均设有压缩空气进行吹灰,由于入口粉尘量较小,系统不设置灰斗,吹灰后的烟尘可随烟气流动带出系统,试验工艺流程如图1所示。

图 1 低温SCR脱硝半工业化试验研究工艺流程

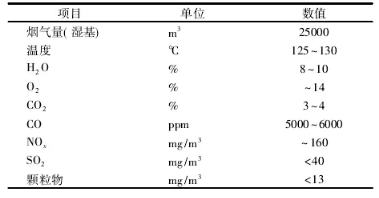

烧结原烟气经过活性炭法脱硫脱硝系统后,进入SCR 脱硝系统的烟气条件( 实际氧) 如表 1 所示,低硫、低尘的环境为低温SCR创造了优异的反应条件,尤其在颗粒物<10 mg/m3、SO2< 35 mg / m3超低排放要求的背景下,除尘+脱硫+脱硝的组合工艺将是实现 NOx超低排放很有前景的技术方案之一。

表 1SCR系统入口烟气条件

2 试验结果

2. 1 脱硝情况

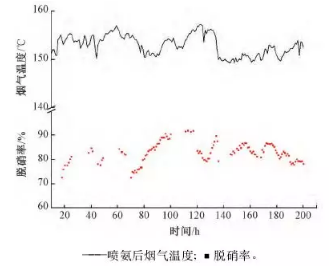

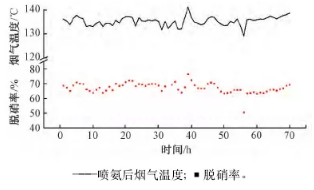

2019 年 1 月中旬开始,SCR 脱硝中试系统投入运行,烟气通过蒸汽换热器升温至 150 ℃左右后稳定12 h,然后按氨氮摩尔比 = 1:1 喷入氨气,如图 2 所示,初始脱硝效率约 70%,随着试验进行,系统脱硝效率缓慢提高,约 12 h 后系统达到约 85%的稳定脱硝率。在 150 ℃ 的烟气温度条件下,系统稳定运行200 h,在此期间在线烟气分析仪由于环境温度较低多次报故障,数据记录出现中断,在分析仪故障期间采用 testo 350 手持便携式烟气分析仪间隔 2 h 测试一次数据,测得脱硝效率在 80% ~ 90%,出口 NOx满足超低排放指标。

图 2SCR系统在 150 ℃烟气温度下的脱硝效率

为验证烧结烟气在不加热状态下能否实现稳定脱硝,另外,考虑到烧结烟气中水分较高,为防止水汽冷凝影响催化剂工作,低温SCR系统保持在 135 ℃的烟气温度下运转,喷氨后约 12 h 的脱硝效率稳定在 65%~70%左右。在 135 ℃的烟气温度条件下,系统稳定运行 70 h 的烟气温度及脱硝效率如图 3 所示,出口 NOx浓度在 50 mg/m3左右。

图 3SCR系统在 135 ℃烟气温度下的脱硝效率

2. 2 系统压降情况

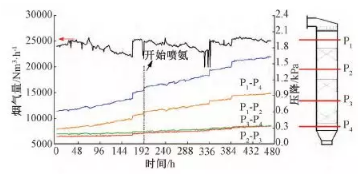

图 4 为SCR系统开机后烟气量变化及系统阻力( 烟气经催化剂前后) 的历史曲线,烟气量随阻力增加而减小,经过约 2 周时间,烟气量由初始的 25000m3降至 22000 m3左右,催化剂前后压差由 600 Pa 增加至 900 Pa,远超设计值,在调整风门开度及电机频率后烟气量恢复至 25000 m3,同时,压差值增加至1000 Pa 左右。通烟气后,系统压降( 第一层催化剂入口压力与第三层催化剂出口压力之差: P1-P4) 基本以固定斜率缓慢增加,第 9 天起系统开始喷氨,阻力基本上仍以固定斜率增加,两个小的突变点对应调整烟气量至 25000 m3; 第一层催化剂前后压差( P1-P2)变化( 280 Pa→820 Pa) 是导致压差变大的主要原因,而第二层催化剂前后压差( P2-P3) 和第三层催化剂前后压差( P3-P4) 几乎呈稳定状态,分别在 140 ~ 280 Pa和 190~300 Pa,与设计值相符。可见,喷氨并未对烟气阻力上涨产生影响,烟气中粉尘累积是造成阻力增加的主因,烟气中颗粒物被第一层催化剂截留后,仅靠压缩空气吹灰难以脱除,吹灰效果不理想导致系统阻力持续上升。

图 4 系统通烟气后催化剂前后压差变化情况

由于压差的变化远超设计值,将SCR系统进行停机检修,并对系统积灰情况进行排查,经排查发现每层催化剂上方铁丝网均有不同程度的灰沉积,尤其以第一层催化剂积灰最为明显,而系统出口烟道内壁光滑无积灰,如图 5 所示。由于吹灰管路覆盖面积有限,吹灰仅对管路下方积灰清除有效,而未覆盖的铁丝网处积灰较明显,说明单管路吹灰设计不能满足系统的吹灰要求,推测虽然入口粉尘绝对量较小,但粉尘以质轻、粘附性强的活性炭粉为主,吹灰方式的选取需要特别注意; 系统出口烟道无积灰,说明瞬时清灰后,粉尘可以随烟气排出系统。

图 5SCR系统催化剂( 图左) 及出口烟道( 图右) 积灰情况

鉴于吹灰不彻底的现状,对SCR系统进行了声波吹灰器的加装以及原有压缩空气清灰管路的改造,改造后每层催化剂上层均设置一套声波吹灰装置,且在原有 9 路压缩空气吹灰管路下各增加一列 T 型支管,各支管开一定数量的小孔,保证压缩空气吹扫面积覆盖整层催化剂,解决吹灰面积有限的问题,改造实物如图 6 所示。

图 6SCR系统增设声波吹灰器及压缩空气吹灰改造实物

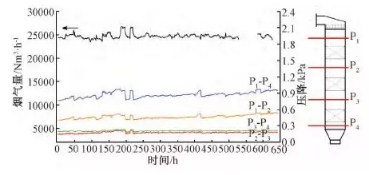

吹灰改造完成后,效果显著,图 7 为系统运行650 h 催化剂前后压差变化情况,可见吹灰改造后压差控制较为理想,仅在 150~200 h 时间段调整烟气量后压差增加至 920 Pa 左右,压缩空气吹灰后,压差降至 800 Pa 左右,并达到较长期的稳定,说明声波吹灰+压缩空气组合吹灰的效果明显,同时也可推测在低硫、低尘、低温的环境下系统生成的硫铵有限,为进一步开展低温下SCR试验创造了条件。

图 7 系统吹灰改造后催化剂前后压差变化情况

2. 3 系统氨逃逸

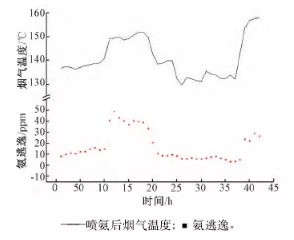

试验期间,出口氨逃逸设计值为 3 ppm 以内,但试验过程中发现系统升温降温过程中氨逃逸值出现较大波动导致出口氨难以控制。图 8 所示为烟气温度调整与氨逃逸值历史数据,可见,烟气温度升高后,氨逃逸值瞬间变大,烟气温度降低,氨逃逸值立即降低,烟气温度与出口 NH3浓度相关性较好。这可能是因为低温下反应器及管道对 NH3的吸附作用明显,导致温度升高后氨大量脱附。因此,当系统开机与或停机检修时需要注意脱硝效果的滞后期以及系统内残留氨的充分释放,另外,需要严格控制烟气温度的变化及喷氨量。

图 8SCR系统烟气温度调整及氨逃逸历史曲线

3 结 论

1)低硫、低尘环境下,低温SCR脱硝表现出较好的NOx脱除能力,活性炭法+低温SCR有望成为烧结烟气超低排放改造经济可行的方案之一。

2) 低温下SCR反应对环境的要求严苛,可继续探索低温高硫环境下催化剂抗 SO2、抗 H2O 中毒能力及机理等,不断完善低温SCR应用基础科研工作。

3) 活性炭法耦合低温SCR工艺,对于具有质轻、粘附性强等特点的活性炭粉,声波吹灰+压缩空气吹灰可作为一种较优的吹灰组合工艺。

4) 低温下SCR系统对 NH3的吸脱附作用明显,烟气温度波动导致 NH3逃逸的变化显著,工程控制中需严格控制喷氨量和烟气温度。